EL PLC

(controlador lógico programable)

El “PLC” (Programmable Logic Controller, por sus siglas en inglés) es un dispositivo electrónico que se programa para realizar acciones de control automáticamente.

Un PLC es un cerebro que activa componentes de maquinarias para ejecuten tareas que pudieran ser peligrosas para el ser humano o muy lentas o imperfectas.

-CONSTRUCCIÓN INTERNA:

Podemos analizar al PLC por su estructura en:

A. Interna: Compuesta de dispositivos electrónicos para poder alojar las instrucciones básicas del funcionamiento del PLC, así como las unidades para procesar instrucciones de un programa pre cargado y realizar las tareas especificadas en él.

B. Externa: Como lo indica, es lo correspondiente a los módulos de entradas y salidas digitales, fuente de poder, carcasa, indicadores led; contiene los elementos netamente tangibles del PLC.

-SE COMPONE DE:

- Unidad de Control (CPU): Destinada a consultar el estado de las entradas, analizar el programa cargado previamente y así poder escribir las instrucciones para la salida. El ciclo de scan del programa (lectura de entradas, lectura de programa y escritura de salidas) se realiza por default en 150 mili segundos, donde, el PLC traduce el programa a lenguaje máquina, realizando operaciones lógicas para realizar el proceso requerido.

- ALU: Realiza operaciones aritmético-lógicas

- Acumulador: Almacena el último resultado de la ALU

- Flags: Indicadores de resultado (positivo, negativo, mayor, menor que)

- Contador de Programa: Lectura de instrucciones de usuario

- Decodificador de Instrucciones y Secuenciador: Lugar donde se decodifican las instrucciones y se generan las señales de control

- Pila: Prioriza las instrucciones a realizar, evitando saltos en el programa o en las instrucciones

- Monitor Sistema: Almacena la secuencia de puesta en marcha, rutinas de test y error de ejecución

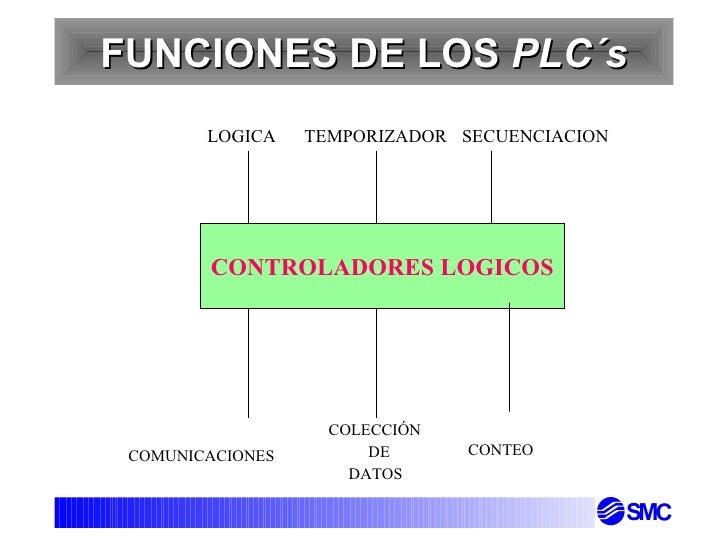

-FUNCIONES:

Detección:Lectura de la señal de los captadores distribuidos por el sistema de fabricación.Mando: Elaborar y enviar las acciones al sistema mediante los accionadores y preaccionadores.

Dialogo hombre maquina:Mantener un diálogo con los operarios de producción, obedeciendo sus consignas e informando del estado del proceso.

Programación: Para introducir, elaborar y cambiar el programa de aplicación del autómata. El dialogo de programación debe permitir modificar el programa incluso con el autómata controlando la maquina

Nuevas Funciones

Redes de comunicación: Permiten establecer comunicación con otras partes de control. Las redes industriales permiten la comunicación y el intercambio de datos entre autómatas a tiempo real. En unos cuantos mili segundos pueden enviarse telegramas e intercambiar tablas de memoria compartida.

Sistemas de supervisor: También los autómatas permiten comunicarse con ordenadores provistos de programas de supervisión industrial. Esta comunicación se realiza por una red industrial o por medio de una simple conexión por el puerto serie del ordenador.

Control de procesos continuos: Además de dedicarse al control de sistemas de eventos discretos los autómatas llevan incorporadas funciones que permiten el control de procesos continuos. Disponen de módulos de entrada y salida analógicas y la posibilidad de ejecutar reguladores PID que están programados en el autómata.

Entradas- Salidas distribuidas: Los módulos de entrada salida no tienen porqué estar en el armario del autómata. Pueden estar distribuidos por la instalación, se comunican con la unidad central del autómata mediante un cable de red.

Buses de campo: Mediante un solo cable de comunicación se pueden conectar al bus captadores y accionadores, reemplazando al cableado tradicional. El autómata consulta cíclica mente el estado de los captadores y actualiza el estado de los acciona dores.

-APLICACIONES:

El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales.

Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc. , por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc.

Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc., hace que su eficacia se aprecie fundamentalmente en procesos en que se producen necesidades tales como:

- Espacio reducido

- Procesos de producción periódicamente cambiantes

- Procesos secuenciales

- Maquinaria de procesos variables

- Instalaciones de procesos complejos y amplios

- Chequeo de programación centralizada de las partes del proceso

Ejemplos de aplicaciones generales:

- Maniobra de máquinas

- Maquinaria industrial de plástico

- Máquinas transfer

- Maquinaria de embalajes

- Maniobra de instalaciones:

- Instalación de aire acondicionado, calefacción...

- Instalaciones de seguridad

- Señalización y control:

- Chequeo de programas

- Señalización del estado de procesos

-VENTAJAS E INCONVENIENTES:

No todos los autómatas ofrecen las mismas ventajas sobre la lógica cableada, ello es debido, principalmente, a la variedad de modelos existentes en el mercado y las innovaciones técnicas que surgen constantemente. Tales consideraciones me obligan e referirme a las ventajas que proporciona un autómata de tipo medio.

Ventajas

Menor tiempo empleado en la elaboración de proyectos debido a que:

No es necesario dibujar el esquema de contactos

No es necesario simplificar las ecuaciones lógicas, ya que, por lo general la capacidad de almacenamiento del módulo de memoria es lo suficientemente grande.

La lista de materiales queda sensiblemente reducida, y al elaborar el presupuesto correspondiente eliminaremos parte del problema que supone el contar con diferentes proveedores, distintos plazos de entrega.

Posibilidad de introducir modificaciones sin cambiar el cableado ni añadir aparatos.

Mínimo espacio de ocupación.

Menor coste de mano de obra de la instalación.

Economía de mantenimiento. Además de aumentar la fiabilidad del sistema, al eliminar contactos móviles, los mismos autómatas pueden indicar y detectar averías.

Posibilidad de gobernar varias máquinas con un mismo autómata.

Menor tiempo para la puesta en funcionamiento del proceso al quedar reducido el tiempo cableado.

Si por alguna razón la máquina queda fuera de servicio, el autómata sigue siendo útil para otra máquina o sistema de producción.

Inconvenientes

Como inconvenientes podríamos hablar, en primer lugar, de que hace falta un programador, lo que obliga a adiestrar a uno de los técnicos en tal sentido, pero hoy en día ese inconveniente esta solucionado porque las universidades ya se encargan de dicho adiestramiento.

El coste inicial también puede ser un inconveniente.

https://www.youtube.com/watch?v=FB8g4ORrOO0

No hay comentarios:

Publicar un comentario